Einleitung

Nachdem ich den Bau meines Prusa i3 3D Druckers abgeschlossen hatte, hat mich das Ding eigentlich nur noch genervt. Ich durfte mich schnell von dem Gedanken verabschieden “Schnell mal eben was zu drucken”. Deshalb plante ich den Bau eines neuen 3D Druckers, welcher die Nachteile meines jetzigen beheben sollte.

Die Nachteile von meinem Prusa i3:

- Der Holzrahmen ist einfach unbrauchbar

- Er ist laut und rappelt

- Das Druckbett ist nicht eben

- Ständig verstellt sich irgendwas und ich musste immer und immer wieder das Druckbett kalibrieren

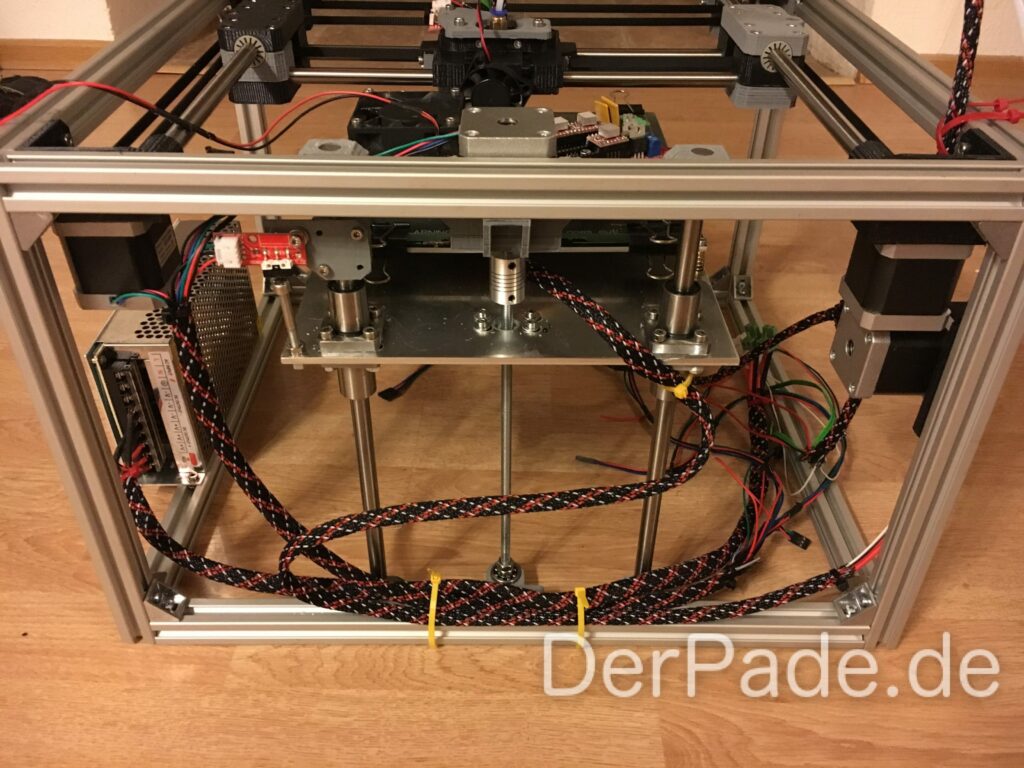

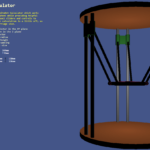

CoreXY

Aus den oben genannten Gründen machte ich mich auf die Suche nach einem 3D Drucker, der das Core XY-System nutzt. Bei diesem System bewegt sich der Druckkopf in der X-Achse, sowie in der Y-Achse. Dies hat den Vorteil, dass das Druckbett nur auf der Z-Achse bewegt wird. Dadurch hat man den Vorteil, dass der 3D Drucker weniger bewegte Masse hat.

Mehr Informationen zum CoreXY System erhaltet ihr im RepRapWiki.

Aluminium muss es sein…

Außerdem sollte der Rahmen meines neuen 3D Druckers aus Aluminiumprofilen/Nutprofilen bestehen. Bei meinen Überlegungen zum neuen 3D Drucker habe ich konsequent darauf geachtet, keine Bauteile aus Holz mit ins Spiel zu bringen.

Mucksmäuschenstill muss er sein – Igus Gleitlager

Da bei meinem alten Prusa i3 eigentlich so ziemlich alles rappelt, was nur rappeln kann, musste ich eine Lösung finden, wie ich den neuen 3D Drucker ruhig stellen kann. In einem Youtube Video konnte ich den Vergleich zwischen Gleitlagern und Kugellagern hören. Aus diesem Grund habe ich mich schlussendlich für die Igus Gleitlager entschieden.

In einer späteren Version möchte ich die momentanen A4988 Motortreiber durch “SilentStepStick Driver” ersetzen. Auf diese wurde ich ebenfalls durch ein Youtube-Video aufmerksam.

Und der Gewinner ist…

Schnell wurde ich auf den Sparkcube aufmerksam. Dieser 3D Drucker besitzt einen starken Aluminiumrahmen aus 20mm x 20mm Aluprofilen und nutzt das CoreXY Prinzip. Nachdem ich zahlreiche Tutorials im Internet gelesen hatte, begann ich schließlich mit der Zusammenstellung einer Teileliste.

Andere Bauberichte und hilfreiche Links:

- Bauberich zum Sparkcube

- Fotos eines Sparkcubes

- Bautagebuch eines Sparkcubes

- Eine Teileliste für einen Sparkcube

- Bautagebuch auf YouTube

- Bauanleitung auf YouTube

Bauanleitung für einen Sparkcube V1.1

Vorwort

Diese Bauanleitung ist für fortgeschrittene Hobby-Bastler. Das von mir verfasste Tutorial zum Low-Budget 3D Drucker beinhaltet eine Schritt für Schritt Anleitung und sollte von Anfängern erstmals gelesen werden.

Tutorial zum Bau eines Low Budget 3D Druckers

- Tutorial 3D Drucker Teil 7: Firmware aufspielen und Motoren kalibrieren (13. April 2015)

- Tutorial 3D Drucker Teil 6: Elektronik und Verkabelung (7. April 2015)

- Tutorial 3D Drucker Teil 5: Hotend anbringen (20. März 2015)

- Tutorial 3D Drucker Teil 4: Extruder bauen (20. März 2015)

- Tutorial 3D Drucker Teil 3: Mechanische Endstops platzieren (16. März 2015)

- Mein selbst gebauter 3D Drucker aus altem PC Material (16. März 2015)

- Tutorial 3D Drucker Teil 2: Motoren verkabeln (9. März 2015)

- Tutorial 3D Drucker Teil 1: XYZ-Achsen und Gerüst bauen (9. März 2015)

In dieser Bauanleitung für einen Sparkcube werde ich euch die einzelnen Schritte zeigen, die ihr beim Bau für einen Sparkcube beachten müsst.

In der Dropbox findet ihr außerdem alle Plastikteile, die gedruckt werden müssen, sowie eine Teileliste und andere nützliche Informationen.

Teileliste

Die Teileliste ist bestimmt nicht zu 100 Prozent vollständig, aber sie bietet einen guten Anhaltspunkt. Leider musste ich selbst feststellen, dass die Teileliste von Sparklab auch nicht vollständig ist.

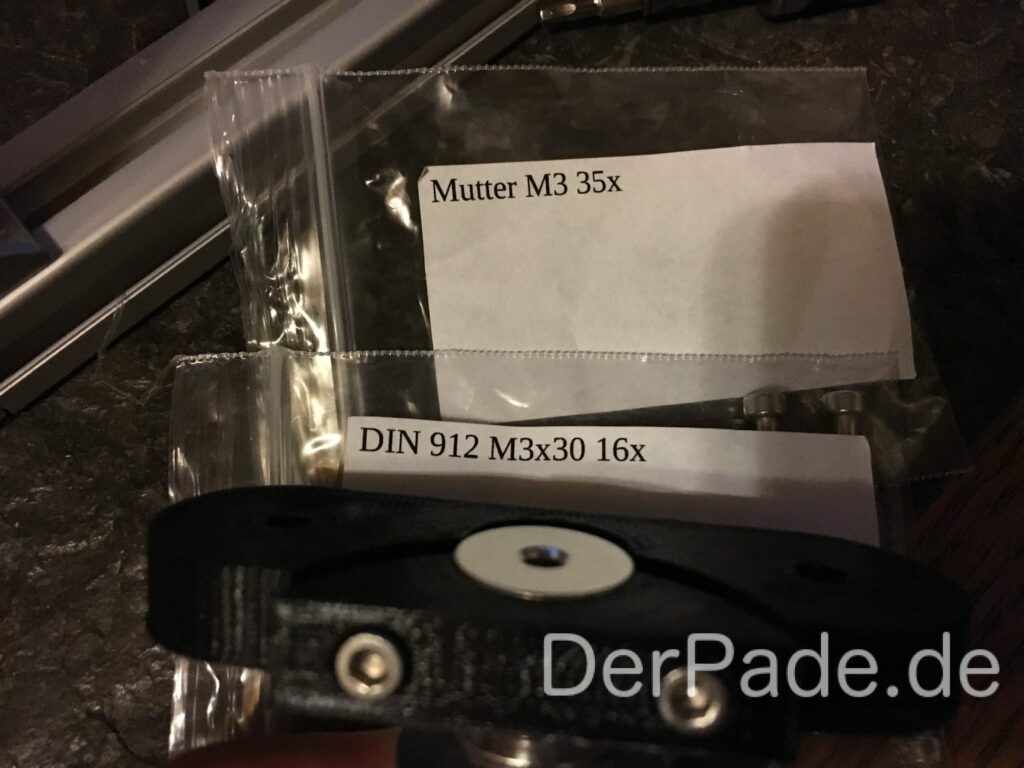

Schrauben, Muttern und Gewindestangen

Bei der Zusammenstellung für die Bestellung der Schrauben habe ich schließlich irgendwann aufgegeben. Wenn man das gesamte Zeug einfach einzeln kauft, wird es schlichtweg richtig teuer und zu dem ist es auch noch sau anstrengend. Zum Glück habe ich im Internet einen Shop gefunden, der einen Schraubensatz für einen Sparkcube V1.0 anbietet. Später musste ich feststellen, dass ein paar Schrauben fehlten, dafür aber einige Schrauben übrig blieben(Der 3D Drucker funktioniert trotzdem :D). Das Schraubenset für einen Sparkcube V1.0 findet ihr hier: YouPrintin3D

| Beschreibung | Stück | Bemerkung | Preis des günstigsten Anbieters |

|---|---|---|---|

| m2,5×10 | 6 | DIN 912 | |

| m3x8 | 12 | DIN 912 | |

| m3x10 | 4 | DIN 912 | |

| m3x16 | 7 | DIN 912 | |

| m3x30 | 16 | DIN 912 | |

| m4x8 | 21 | DIN 912 | |

| m4x8 | 72 | Gehäuseabdeckung | |

| m4x14 | 3 | DIN 912 | |

| m4x20 | 16 | DIN 912 | |

| m4x22 | 8 | DIN 912 | |

| m4x30 | 2 | DIN 912 | |

| m4x40 | 16 | DIN 912 | |

| m5x45 | 4 | DIN 912 | |

| m5x40 | 2 | DIN 912 | |

| m6x16 | 16 | ISO 7380 | |

| m6x224 | 1 | Gewindestange | |

| Mutter m3 | 35 | ||

| Mutter m4 | 29 | ||

| Mutter m5 | 8 | ||

| Mutter m6 | 2 | ||

| Nutstein m4 | 25 | ||

| Nutstein m4 | 72 | Gehäuseabdeckung | |

| Scheibe 4,3 | 12 | ||

| Scheibe 5,3 | 12 | ||

| Gesamt |

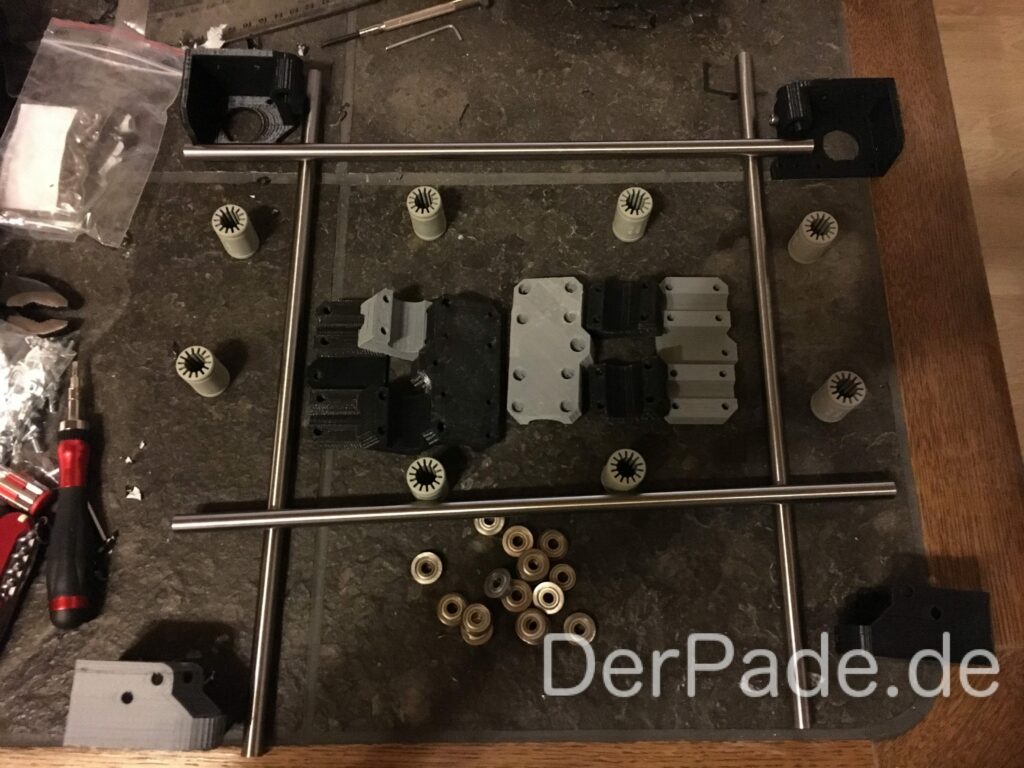

Lager und Wellen

Da mein dritter 3D Drucker diesmal richtig leise werden sollte, habe ich mich ein wenig schlau gemacht bezüglich der Linearlager. Hierbei wurde ich auf die Igus-Gleitlager aufmerksam. Diese Gleitlager funktionieren meiner Meinung nach sehr gut, allerdings kann man sie nicht für die Z-Achse verwenden, da Gleitlager exakt parallel und ohne zu Verkanten laufen müssen und dies ist bei der Linearführung der Z-Achse durch den Hebel nicht gegeben.

| Beschreibung | Stück | Preis des günstigsten Anbieters |

|---|---|---|

| Kugellager mit Flanke F605 | 16 | €17,65 |

| Pendelkugellager 126 | 1 | €3,75 |

| Linearlager lm10uu | 8 | €20,00 |

| Linearlager mit Flansch lmk10uu | 4 | €9,75 |

| Linearwelle 10h6 gehärtet 298mm | 2 | €9,92 |

| Linearwelle 10h6 gehärtet 378mm | 2 | €9,92 |

| Linearwelle 10h6 gehärtet 355mm | 2 | €9,92 |

| Gesamt | €80,91 |

Aluminiumprofile/Nutprofile

Um die Nutprofile miteinander zu verbinden, gibt es mehrere Methoden:

- Über Winkel, wie im Bild zu sehen

- Löcher bohren und Gewindeschneiden

Ich habe mich für Variante 1 entschieden, da sie einfach, schnell und flexibel ist. Wenn ihr Geld sparen wollt, aber zusätzlichen Arbeitsaufwand in Kauf nehmt, dann solltet ihr Variante 2 Wählen. Die Nutprofile findet ihr auf motedis.

| Beschreibung | Stück | Preis des günstigsten Anbieters |

|---|---|---|

| Aluminiumprofil 20×20 Typ B 425mm | 4 | |

| Aluminiumprofil 20×20 Typ B 380mm | 4 | |

| Aluminiumprofil 20×20 Typ B 300mm | 4 | |

| Endkappen 20×20 (optional) | 4 | |

| Standfüße tellerförmig m6 (optional) | 4 | |

| Gesamt |

Alumiumplatten (optional)

Die Alumiumplatten zur Verkleidung des Sparkcubes sehe ich als optional. Meiner Meinung nach könnte man hier auch MDF-oder Span-Platten benutzen, oder aber auch Acrylglas.

| Beschreibung | Stück | |

|---|---|---|

| Aluminiumplatte 4mm 465×300 | 2 | Vorder- und Hinterseite |

| Aluminiumplatte 4mm 420×300 | 2 | rechte und linke Seite |

| Aluminiumplatte 4mm 465×420 | 2 | Ober- und Unterseite |

| Aluminiumplatte 4mm 304×222 | 1 | Bett |

| Gesamt |

Elektronik

Einige Dinge, wie das Ramps 1.4, das Atmega 2560, das Hotend usw. konnte ich von meinem alten Prusa i3 wieder verwenden. Andere Dinge, wie ein Netzteil, ein Heizbett und ein LCD Panel für das Ramps 1.4 habe ich noch dazu bestellt.

| Beschreibung | Stück | Preis des günstigsten Anbieters |

|---|---|---|

| Netzteil 12V/20A | 1 | €14,99 |

| Arduino Mega 2560 | 1 | |

| SD-Modul | 1 | |

| HD44780 20×04 LCD | 1 | |

| RAMPS 1.4 | 1 | |

| Stepstick | 4 | |

| Heizbett/Dauerdruckplatte | 1 | €23,00 |

| Endschalter TYP Marquardt 1050 | 3 | |

| Gehäuse für Elektronik ca. 100x90x200 | 1 | |

| PC-Lüfter 80mm | 1 | |

| Kabel 1,5mm^2 | 5 | |

| Kabel 0,22mm^2 | 30 | |

| Nema 17 Stepper | 4 | |

| Gesamt | €37,99 |

Sonstige

Auch hier konnte ich glücklicherweise die beiden GT2 20T Zahnräder von meinem altem Prusa i3 wiederverwenden. Lediglich einen neuen Zahnriemen und eine Kupplung für die Z-Achse musste ich bestellen.

| Beschreibung | Stück |

|---|---|

| Zahnriemen GT2 3,5m | 1 |

| GT2 20T Pulley | 2 |

| Kupplung | 1 |

| Gesamt |

Meine tatsächlichen Ausgaben

Diese Liste beinhaltet alle Ausgaben, die ich tatsächlich für meinen Sparkcube V1.1 hatte. Da ich bereits einen Pursa i3 habe, konnte ich Teile, wie Motoren, Ramps 1.4, Atmega 2560 usw. wieder verwenden. Trotz allem hatte ich noch einmal Ausgaben in Höhe von ca. 300€.

Zum Netzteil muss ich anmerken, dass dieses einfach nur Schrott ist. Schon als es angekommen ist, hat dieses Netzteil keinen vertrauenswürdigen Eindruck auf mich gemacht. Meine Vermutung bestätigte sich später, als ich dieses Benutzen wollte und es keinen Mucks von sich gabt. Getreu dem Motto “Wer billig kauft, kauft zweimal”, kurzer Hand entschloss ich mich zur Überbrückung mein altes Netzteil von meinem Prusa i3 zu nehmen und danach dieses auf Amazon zu bestellen: Nunus Netzteil 12V 30A 350W für 3D Drucker.

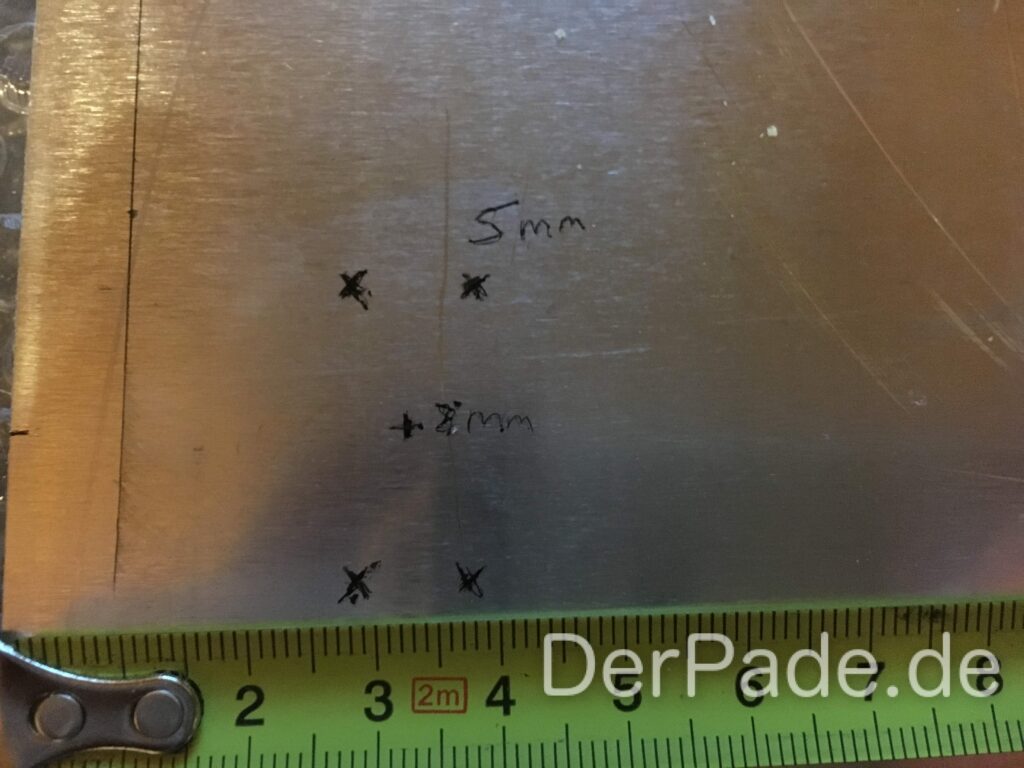

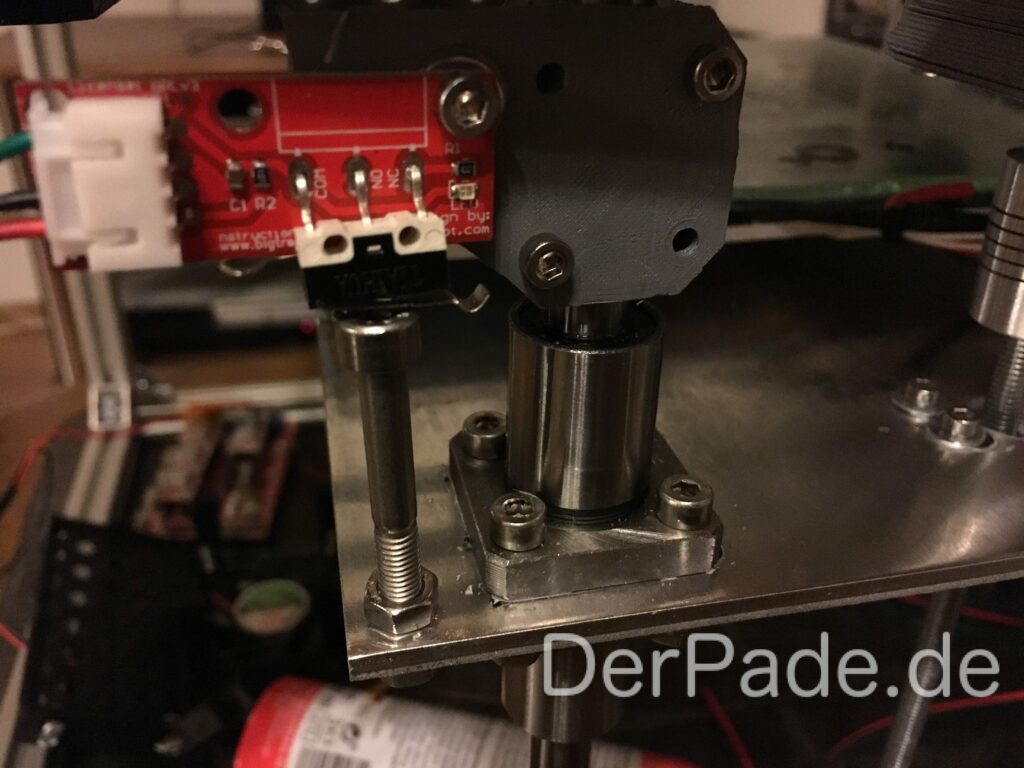

Bodenplatte/Druckplatte bohren

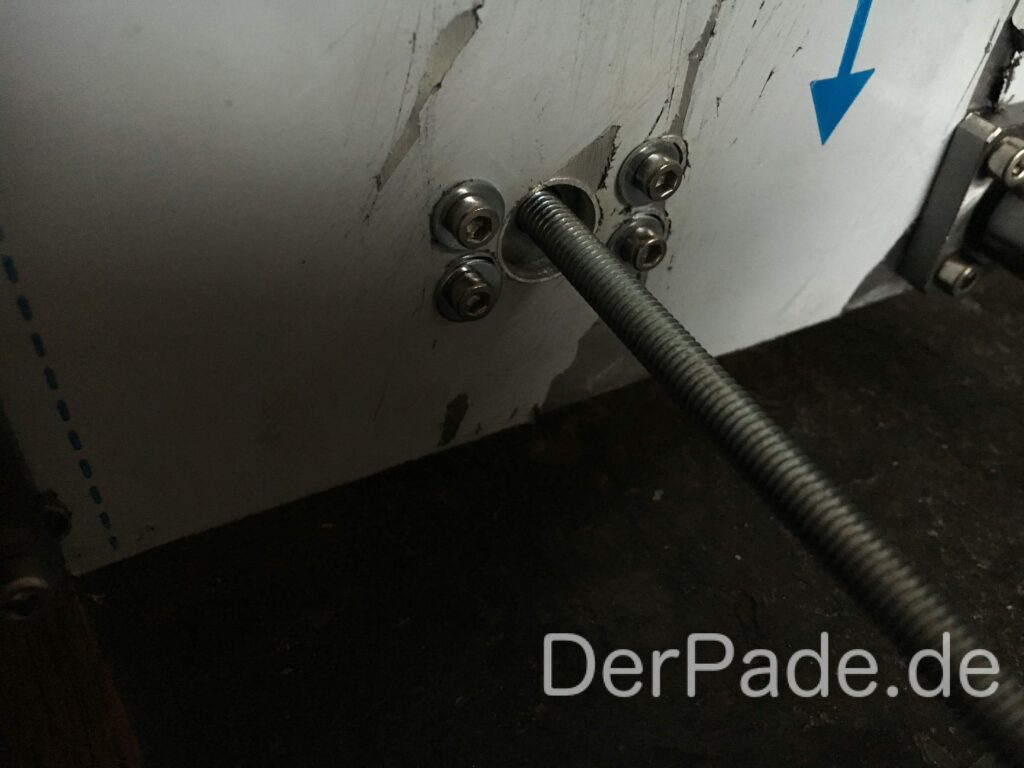

Die Bohrungen für die Bodenplatte waren eigentlich der schwierigste Teil für den Bau des Sparkcubes. Die Löcher der Linearführung und für die Gewindestange mussten nämlich exakt passen.

Zu allererst habe ich grob die Position der Löcher auf die Platte aufgemalt. Danach bohrte ich entsprechend die Löcher, dabei habe ich jeweils die Löcher 2-6mm größer gebohrt, als nötig, um Berechnungsfehler korrigieren zu können. Das heißt. Für das zentrale Loch der Gewindestange habe ich nicht exakt 6mm gebohrt, sondern um die 10-12mm, dadurch hatte ich genügend Spiel, um das Verhältnis von Linearführung und Gewindestange auszumitteln.

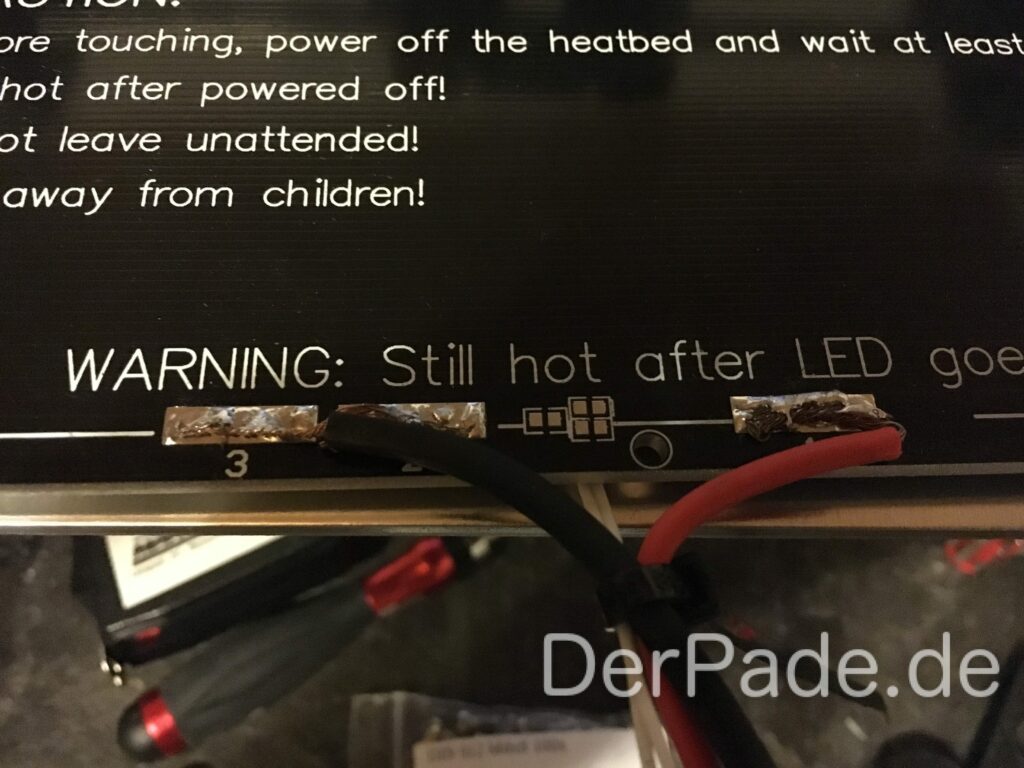

Heizbett verlöten

Da das Heizbett ca. 100 Watt benötigt, habe ich mich für 1,5mm2 dickes Lautsprecherkabel entschieden, um die Verluste möglichst gering zu halten.

Aluprofile der Z-Achse zusammenbauen

Da ich vergessen hatte, genügend Hammermuttern/Nutmuttern zu bestellen, musste ich schnell in Baumarkt fahren und mir einen Hunderterpack M4 Muttern kaufen. Diese eignen sich ebenfalls gut, um die Aluprofile miteinander zu verbinden. Der Nachteil an M4 Muttern gegenüber den Nutmuttern ist der, dass man sie vorher platzieren muss oder nur von der Seite reinschieben kann. Aus diesem Grund habe ich für die leichten Stellen M4 Muttern und für die schwierigen Passagen die Nutmuttern.

Ein kleiner Witz am Rande: Ein Würfel hat 12 Kanten und nicht 6 :D. Ich weiß bis heute nicht, was mich bei der Bestellung geritten hat, dass ich nur 6 Aluprofile bestellt hatte. Zu meinem Pech ist mir dies auch erst bewusst geworden, als das Paket von Motedis vor der Haustür lag. Kurzer Hand habe ich die weiteren 6 Aluminiumprofile dann bei Aluprofiltechnik bestellt, da die Versandzeit von Motedis doch recht lang ist.

Der Zusammenbau der Nutprofile ist recht simpel. Die 300mm Stücke kommen jeweils in die Ecken, auf der Breite kommen die längsten (425mm) und in die Tiefe kommen die zweit längsten (380mm) Aluminiumprofile.

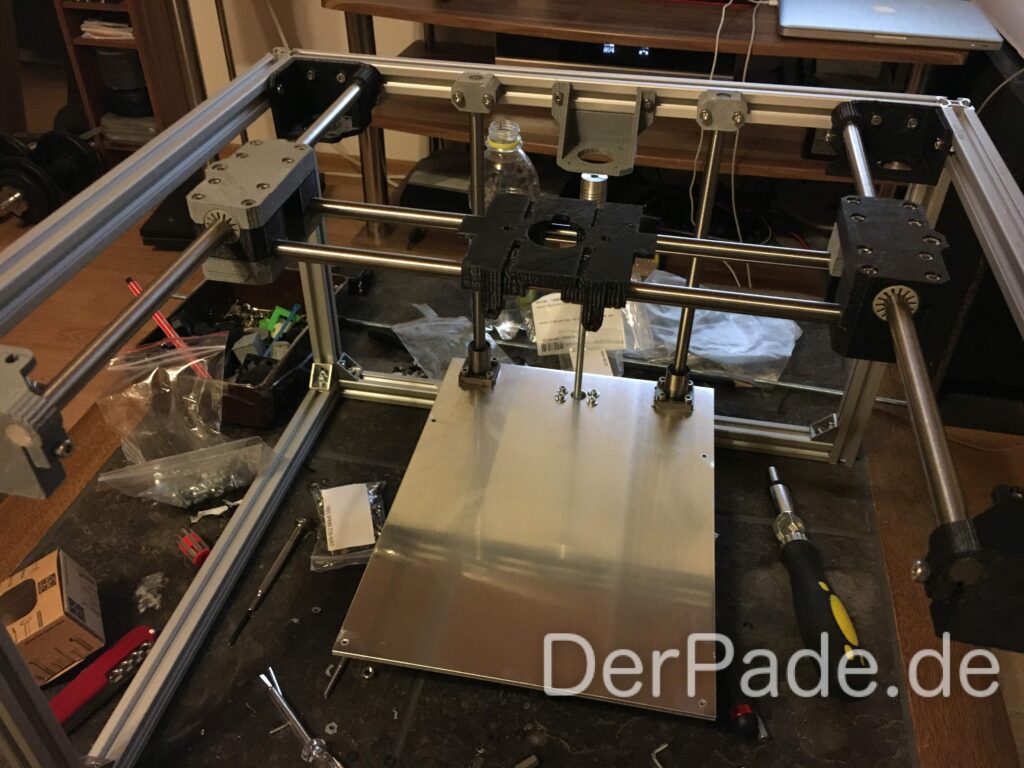

Linearführung der Z-Achse anbringen

Nachdem ihr erfolgreich den Rahmen eures Sparkcubes zusammen gebaut habt, müsst ihr nun die Linearführung der Z-Achse anbringen.

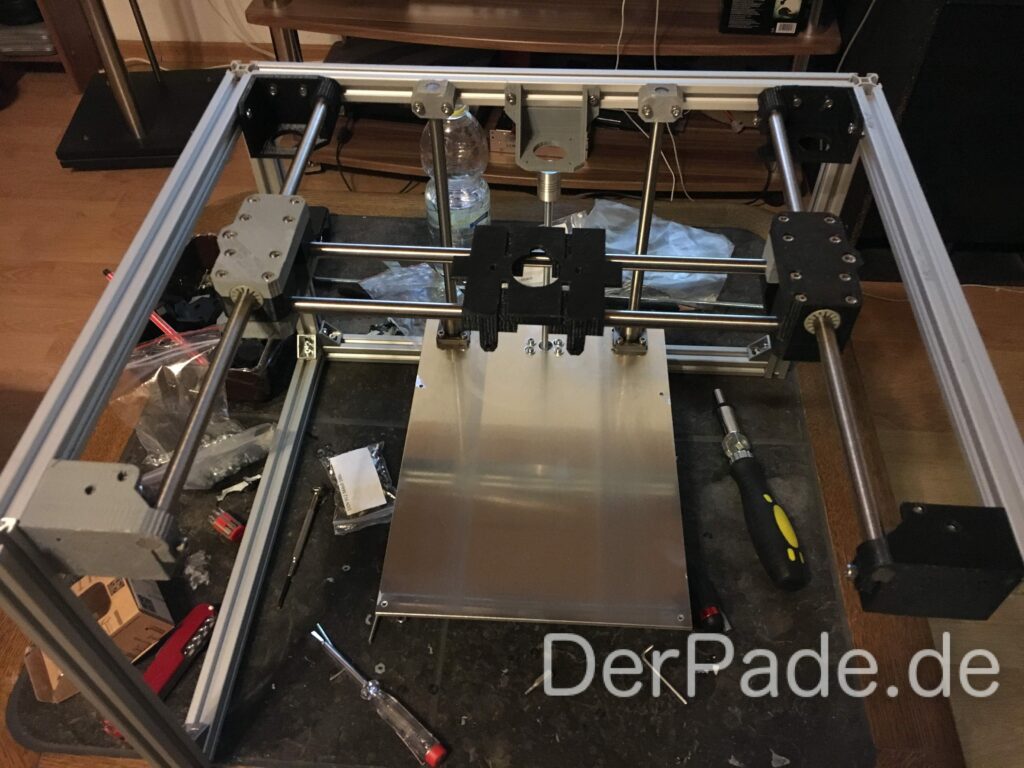

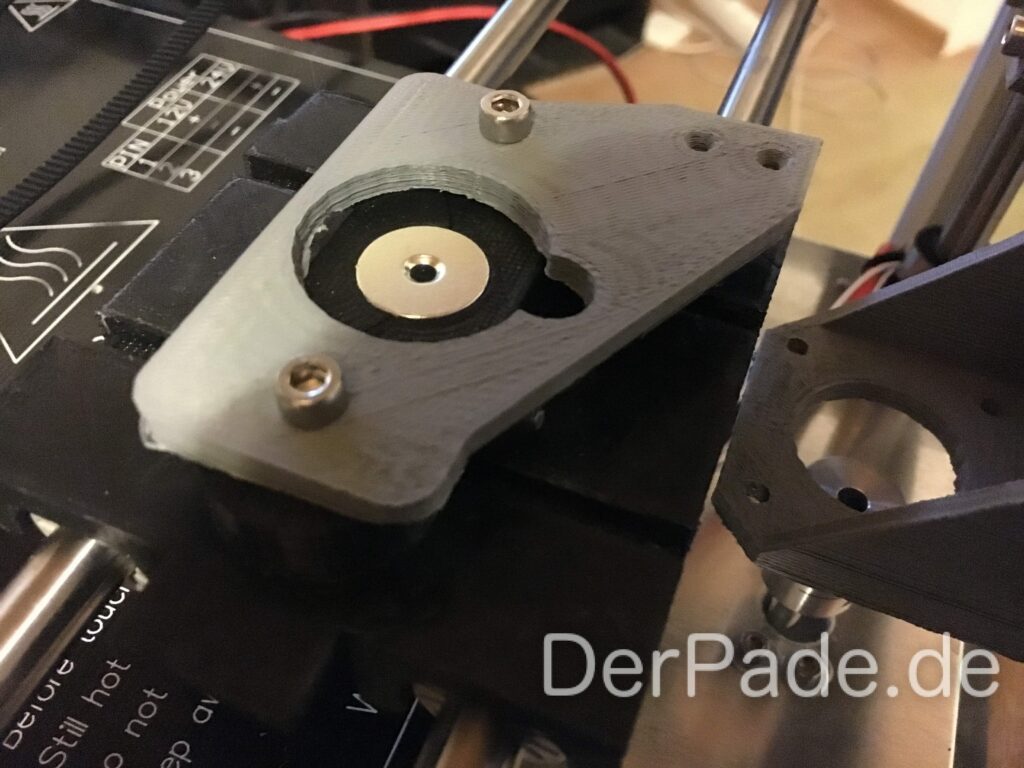

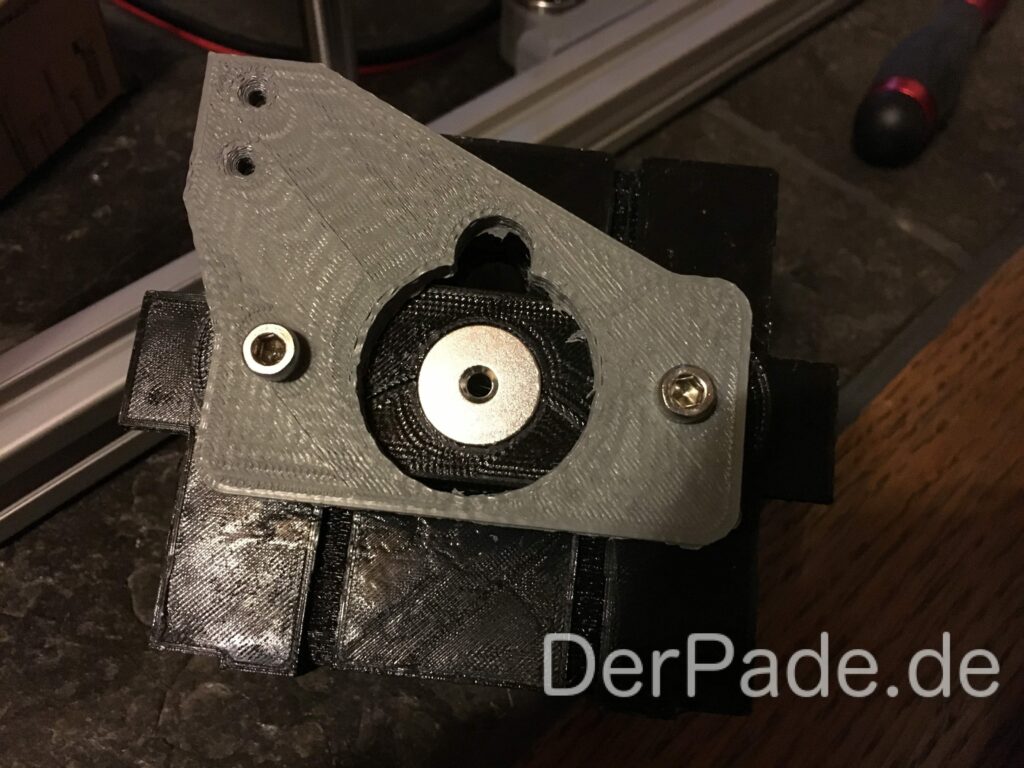

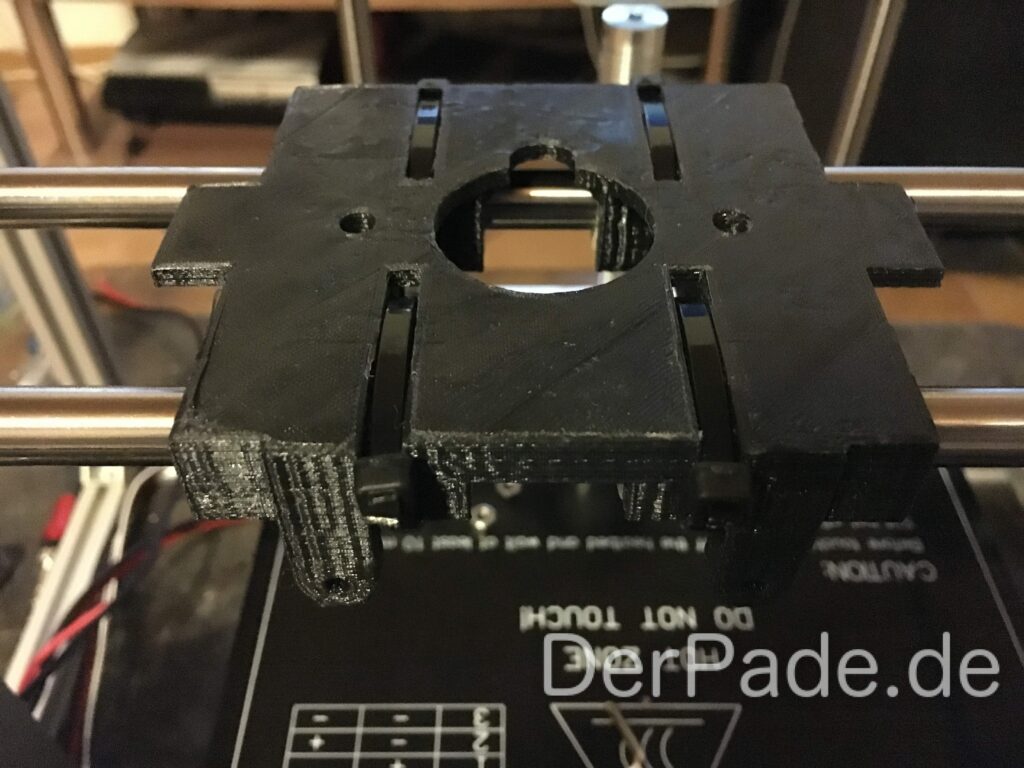

CoreXY System zusammenbauen

Dies ist der spannendste Teil am Bau des Sparkcubes. Bei diesem Schritt geht es darum, das Herzstück zusammen zu bauen.

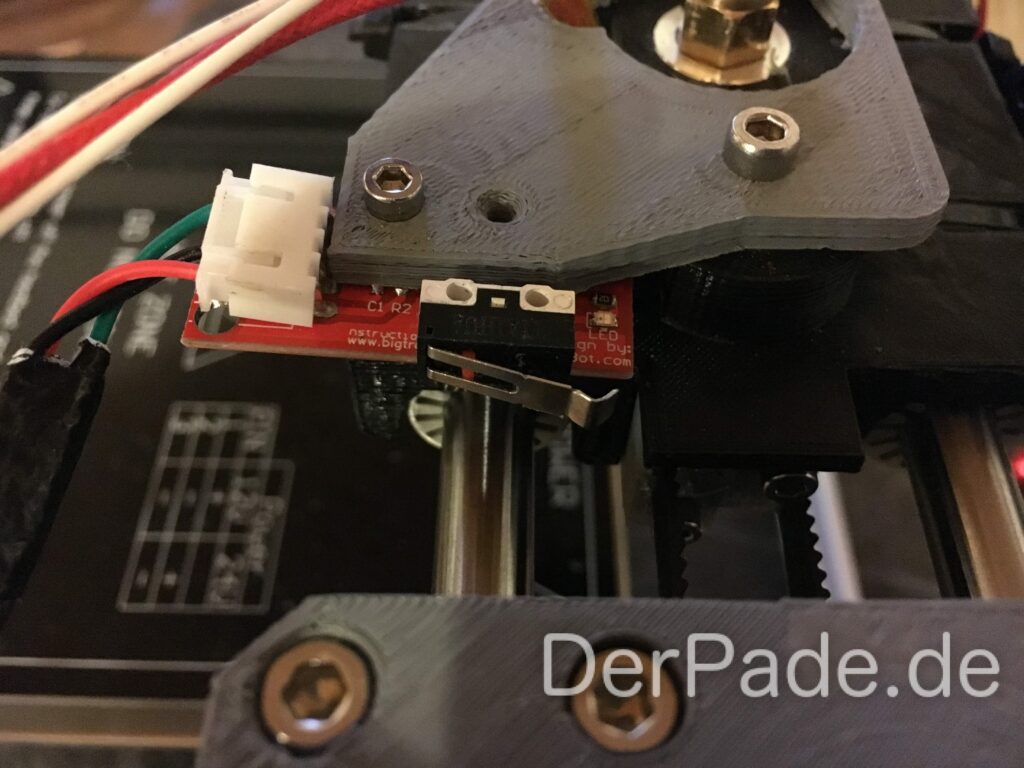

Endstops platzieren

Mit den Endstops hatte ich leider mal wieder kein Glück. Weder die Schraubenlöcher haben gepasst, noch sonst etwas, weshalb ich bei jedem Endstop improvisieren musste. Während die Enstops für die X-Achse bzw. die Y-Achse eigentlich sehr gut funktionieren, klappte es leider bei der Z-Achse nicht so gut. Hier muss ich mir in Zukunft ein besseres System überlegen.

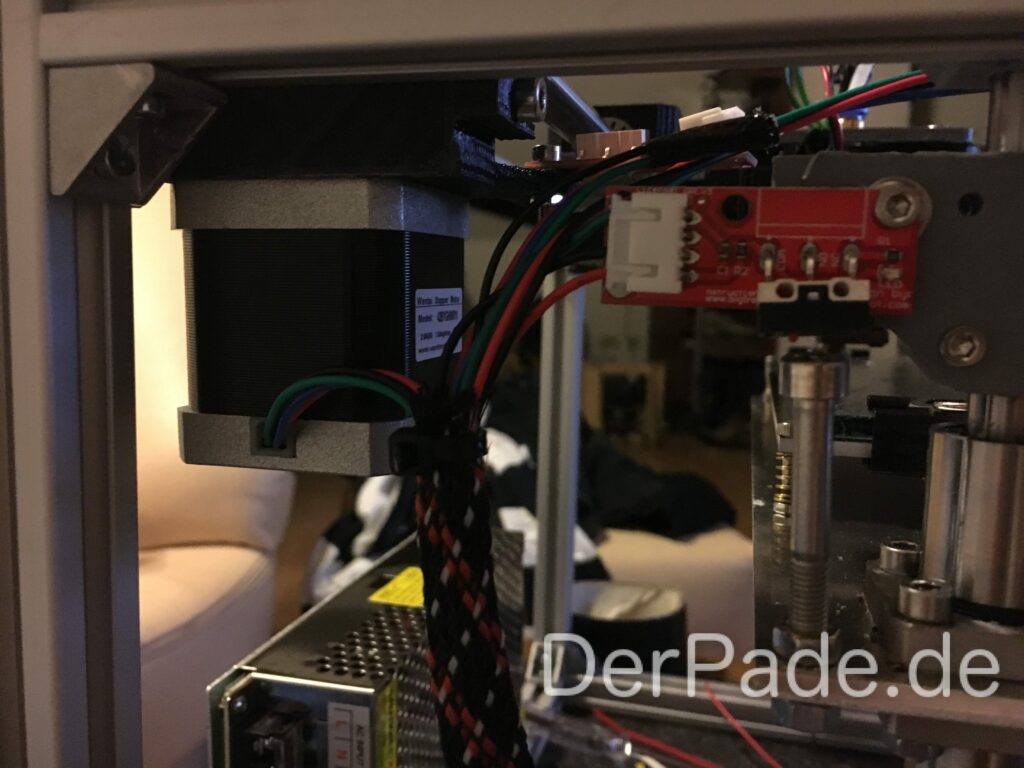

Motoren anschrauben

Bevor ihr die Motoren an die Motorhalter anschraubt, solltet ihr die Motorhalter selbst mit dem Alurahmen verbinden.

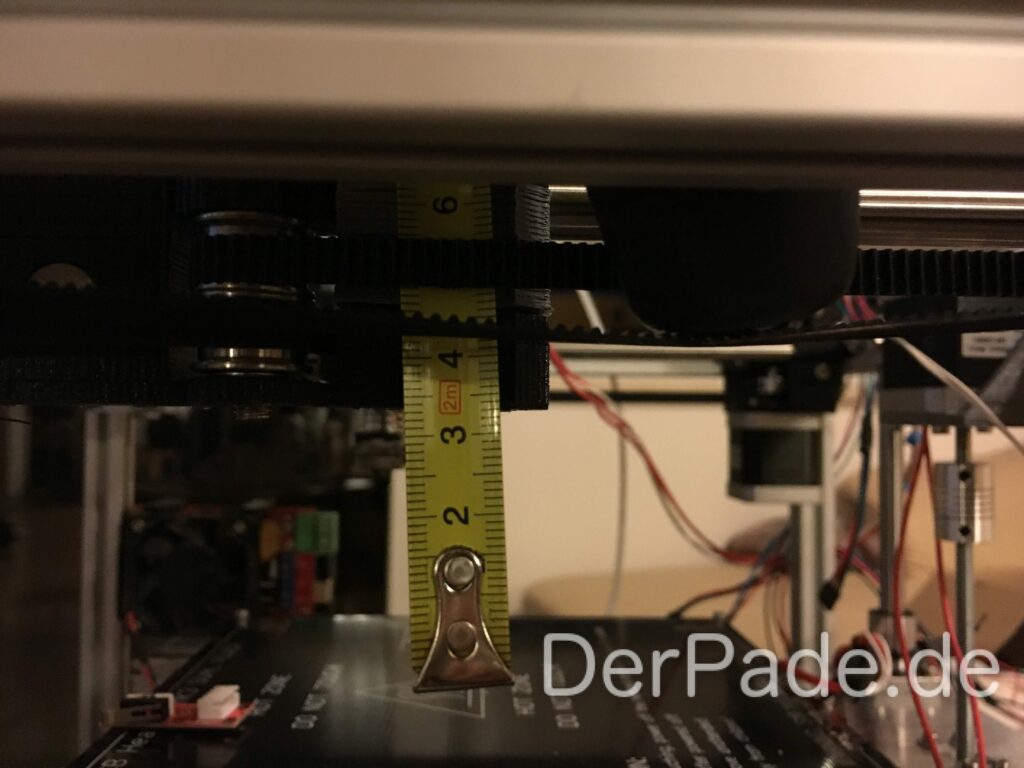

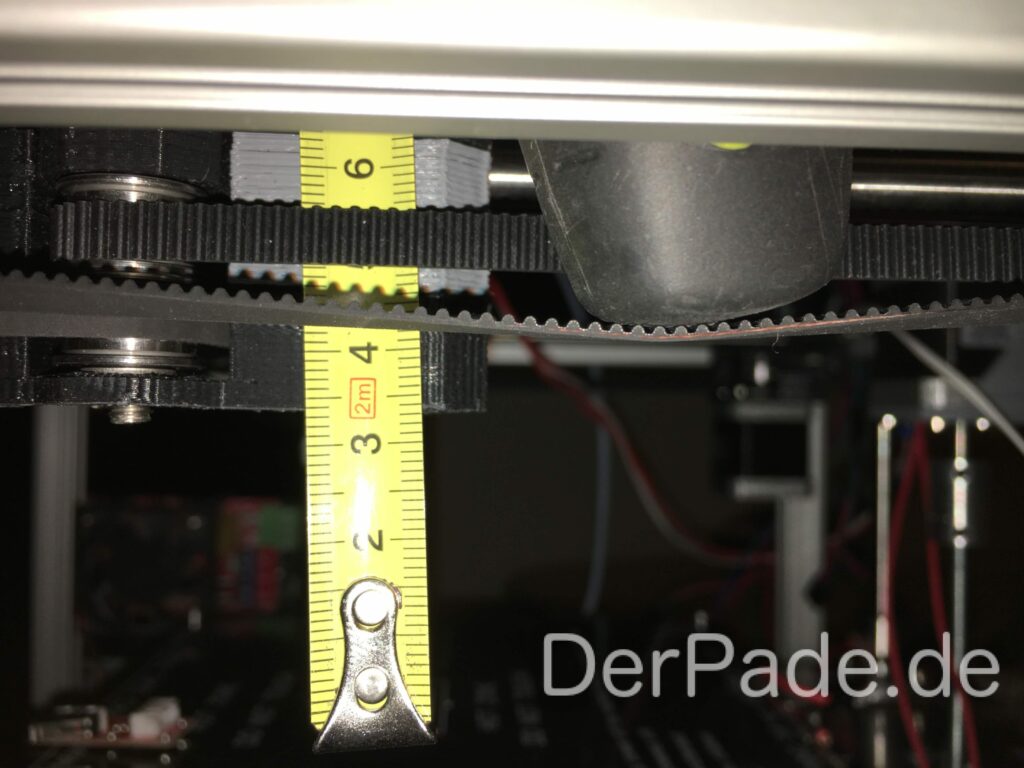

Riemen einbauen und spannen

Für den Einbau des Riemens benötigt ihr Klebstoff, sofern ihr die original Sparkcube-Riemenhalter verwendet. Später habe ich im Internet Riemenhalter gefunden, die ohne Klebstoff funktionieren, die Entscheidung liegt bei euch. Die (verbesserten) Riemenhalter findet ihr hier: Sparkcube alternative Beltclamp

Riemenführung:

Die Führung des Riemens ist zu Beginn vielleicht ein wenig irreführend und kompliziert, aber man muss eigentlich nur die folgenden Reglen beachten:

Ein Riemen läuft unten, der andere oben.

Ein Zahnrad der zwei Motoren liegt oben, eins unten.

Auf dieser Seite findet ihr eine verständliche Darstellung, wie die Riemen geführt werden.

Riemen auf Länge schneiden:

Beim Schneiden des Riemens (sofern ihr die originalen Riemenhalter verwendet) müsst ihr darauf achten, dass ihr den Riemen vollständig verlegt, und mit angemessener Spannung auf Position haltet, markiert nun die Stelle, an der ihr den Riemen abschneiden wollt. Nun schneidet ihr den Riemen jedoch nicht an dieser Stelle, sondern schneidet 3-5mm mehr ab, um später genügend Weg zu haben, den Riemen zu spannen.

Denkt dran, wenn der Riemen einmal verklebt ist, wird es mühsam ihn auf die richtige Länge zu bringen.

Hotend anbringen

Um mein Hotend mit dem Schlitten verbinden zu können, habe ich mir folgenden Adapter ausgedruckt: Parametrized version of J-Head mount by Acarius10. Dies war erforderlich, da ich auf den eigentlichen Extruder vom Sparkcube verzichten wollte, um das Gewicht des Schlittens zu reduzieren.

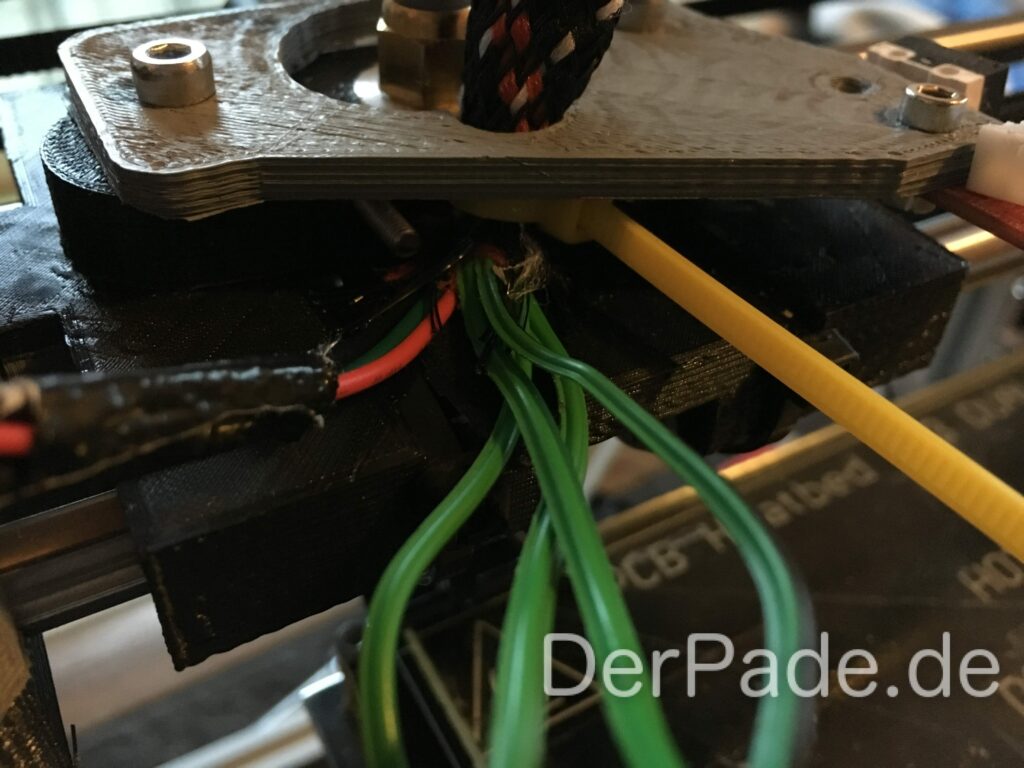

Verkabelung

Da dieser 3D Drucker diesmal ein echtes Schmuckstück werden sollte, wollte ich auch die bisherige unschöne Verkabelung meines Prusa i3’s verbessern. Hierzu habe ich mir schwarz roten Gewebeschlauch(Viablue Geflechtschlauch Redline Medium Meterware) auf Amazon besorgt. Zunächst hatte ich bedenken, dass ich mich in der Größe vertan hatte, aber mit der richtigen Technik bekommt man echt eine Menge Kabel in diese Gewebeschläuche verpackt.

Auch ich habe mich Anfangs sehr schwer getan, die Kabel durch den Gewebeschlauch zu drücken. Hat man jedoch einmal die richtige Technik gefunden, ist dies ein Kinderspiel. Ich versuche es euch einmal zu erklären.

Ihr steckt von der linken Seite das Kabel in den Gewebeschlauch, danach haltet ihr mit der linken Hand den Gewebeschlauch und das Kabel fest, nun drückt ihr mit der rechten Hand den Gewebeschlauch zu eurer Linken und greift nach dem Kabel, jetzt löst ihr eure linke Hand und wiederholt diese Schritte.

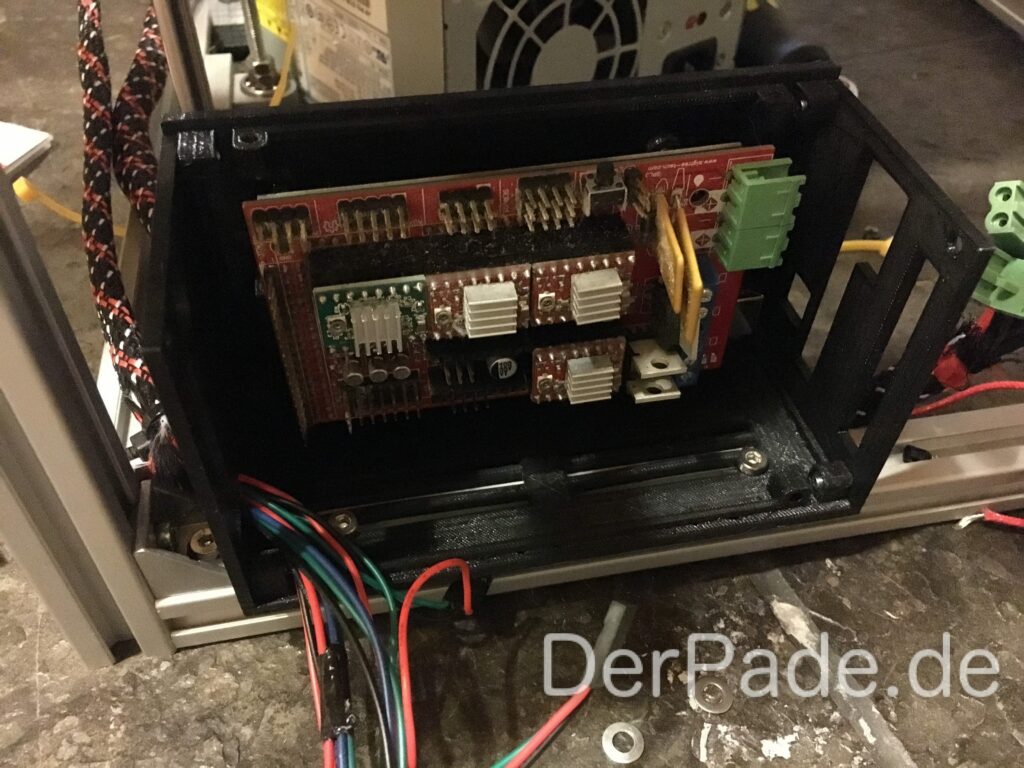

Gehäuse für Ramps 1.4

Nachdem der Sparkcube halbwegs gut lief, machte ich einen Testdruck, justierte das Druckbett und Begann mit dem Druck eines Gehäuses für das Ramps. Der bisherige Anblick der blanken Kabel störte mich einfach zu sehr und lässt den gesamten 3D Drucker in ein schlechtes Licht rücken.

Das Gehäuse findet ihr auf thingiverse.

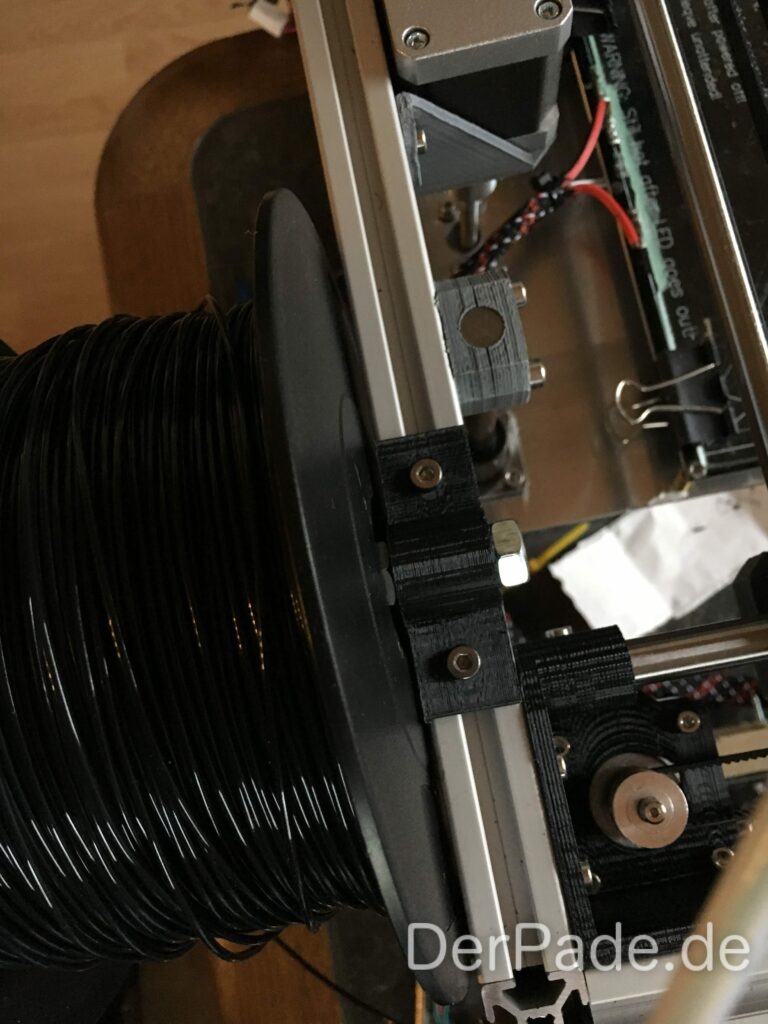

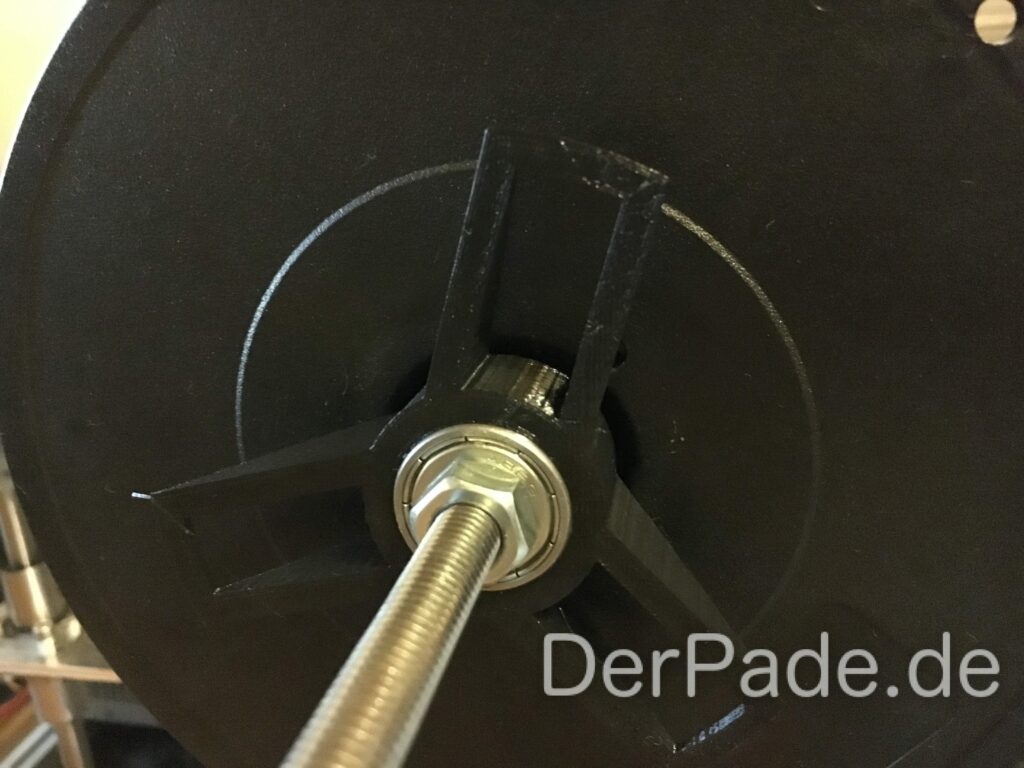

Filamentspulenhalter

Ohne einen gescheiten Spulenhalter funktioniert es nicht gut. Das musste ich auch mehrmals schon erfahren, bisher hatte ich immer nur improvisierte Spulenhalter, doch ab dem Sparkcube sollte dies Geschichte sein. Deshalb habe ich mir Fix aus einer M8 Gewindestange und zwei F608 Kugellager und drei gedruckten Teilen einen Spulenhalter gebaut.

Die Teile für den Spulenhalter findet ihr auf thingiverse:

Firmware-Anpassung

Ich nutze für meinen Sparkcube Marlin. Zu meinem Erstaunen, musste man gar nicht so viel anpassen. In der Configuration.h muss man ledig nach “core” suchen und findet sich die passende Zeilen, bei der man die führenden Slashes ‘//’ entfernen muss.

Eine genaue Beschreibung, wie man die Marlin Firmware anpasst, findet ihr hier: Tutorial 3D Drucker Teil 7: Firmware aufspielen und Motoren kalibrieren

Zukünftige Verbesserungen

- Die Bodenplatte muss abgestützt werden, da sie bei höheren Geschwindigkeiten (ab 50mm/s) beginnt mit zu schwingen.

- Das LCD Display wird seinen Platz finden.

- Manche Kabel müssen verlängert werden und manche müssen verkürzt werden.

- Eine Außenhülle, vorzugsweise aus schwarzem Acrylglas.

- Ein anständiges Netzteil mit einem schönen Ein-/Ausschalter.

- Der Hotendkühler wird durch den originalen wieder ersetzt werden.

- Ein Filamentkühler wird noch installiert.

Danke für die ausführliche Anleitung. Die hat mir beim Zusammenbau einiges an “Nerven gespart”. 😉

Man sieht es nicht auf deinen Bildern aber ich hoffe du hast auch Aderendhülsen verwendet – das ist viel sicherer als die loose Litze einfach so in die Terminal-Stecker zu quetschen – Nur als Tipp.

Hallo,

vielen Dank für das positive Feedback. Ich habe für die Stromversorgung natürlich Aderendhülsen verwendet 🙂

Sehr schönes Projekt und super anleitung…

insgesamt eine sehr schöne webpräsenz

Hallo Jens,

Dankeschön für das positive Feedback. Und danke für den Link zu deiner Seite, da werde ich mal genauer nachschauen 🙂